Студентів Луцького НТУ навчали ощадливому виробництву

Тренер та співдиректор компанії «Work Point» Тарас Трасковський зустрівся з студентами Луцького НТУ, аби поділитися досвідом ощадливого виробництва та провести аналогію між результативністю ощадливості у буденному житті людини та на великих виробництвах.

Передусім, лектора представив заступник декана машинобудівного факультету з наукової роботи, к.т.н., доцент Віктор Самостян, який зазначив, що студенти мають чудову нагоду замість звичайної пари прослухати лекцію «Ощадливе виробництво» й висловив сподівання, що отримана інформація буде для молоді цікавою та стане у нагоді. Окрім студентів, послухати лектора прийшли викладачі та декан МБФ Ігор Цизь.

«В когось зароджується думка, для чого ми тут і що ми будемо робити. Я прийшов до вас для того, аби ознайомити зі знаннями, які нині, на жаль, не викладаються в жодному університеті України, але є перспективними і актуальними в умовах побуту та виробництва», - зазначив Тарас Трасковський.

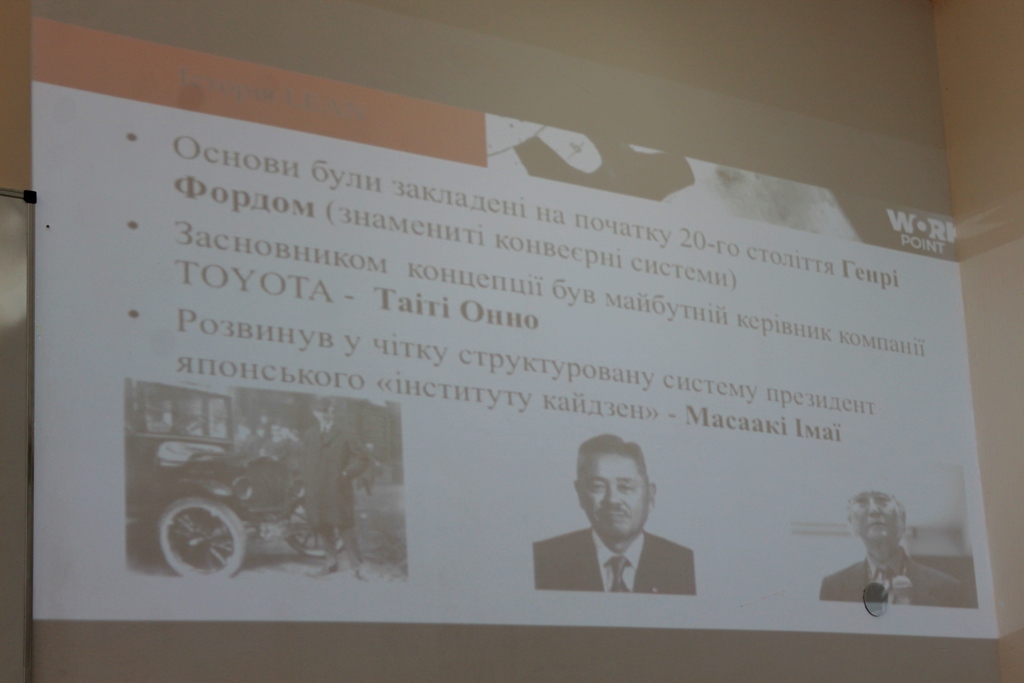

Лектор розповів, що дана течія зародилася в Японії. Ще зі шкільних парт учнів там привчають до ощадливого мислення: не нагромаджувати зайвими речима своє робоче місце, не робити зайвих рухів під час роботи тощо. Власне прагнення ощадливості зародилося у цій країні у післявоєнний період, коли вона жила в умовах обмежених ресурсів сировини та робочої сили. Тоді ж, у 1950-х роках творець ощадливого виробництва Таїті Оно розпочав перші досліди з оптимізації виробництва. У ті післявоєнні часи Японія лежала в руїнах і країні потрібні були нові автомобілі. Але проблема полягала у тому, що попит був не настільки великий, щоб виправдати закупівлю потужної виробничої лінії, на кшталт Ford. Потрібно було багато різних видів автомобілів (легкові, мало-і середньотонажні вантажівки тощо), втім попит на конкретний вид машин був невеликий. Японцям довелося вчитися ефективно працювати, створюючи багато різних моделей в умовах невисокого попиту на кожну модель. Такого завдання до них не вирішував ніхто, оскільки ефективність розглядалася виключно у термінах масового виробництва. Власне, звідси і народився термін «lean», тобто «ощадливе».

Вперше «Ощадливе виробництво» було застосоване на японському підприємстві Toyota і засноване на неухильному прагненні до усунення всіх видів втрат. Ощадливе виробництво передбачає залучення у процес оптимізації бізнесу кожного співробітника і максимальну орієнтацію на споживача. Метою концепції є: позбутися всіх видів втрат і домогтися максимальної ефективності використання ресурсів шляхом поступального й безперервного вдосконалення всіх бізнес-процесів організації, спрямованих на підвищення задоволеності споживачів.

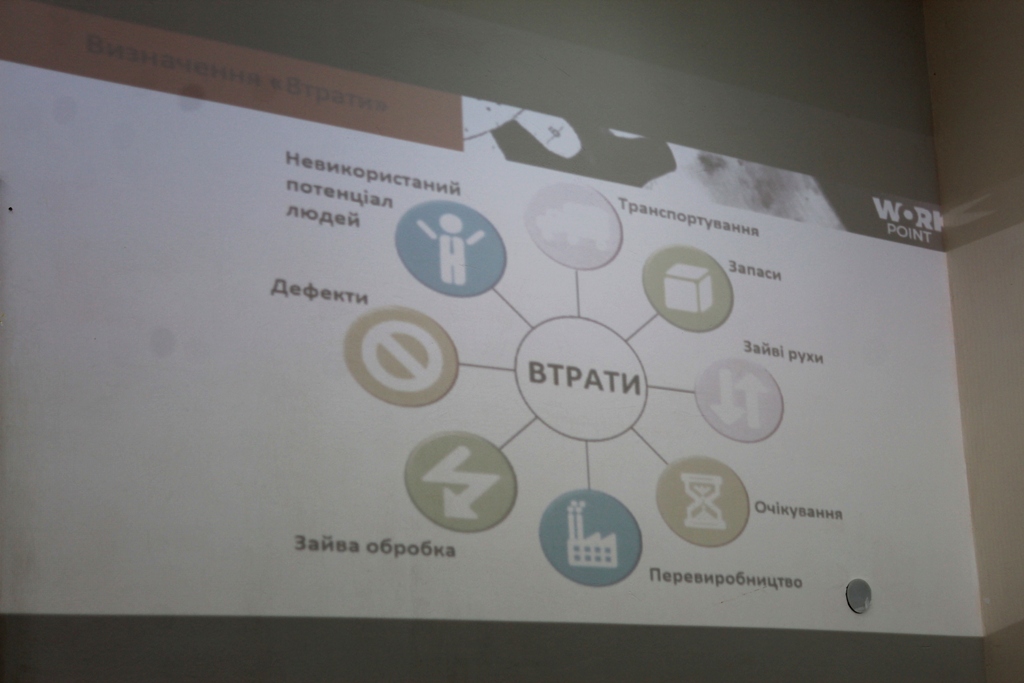

Тарас Трасковський розповідає, що Таїті Оно свого часу виділив сім видів втрат: втрати через перевиробництво; втрати часу через очікування; втрати при непотрібному транспортуванні; втрати через зайві етапи обробки; втрати через зайві запаси; втрати через непотрібні переміщення; втрати через випуск дефектної продукції. Для того, аби позбутися на підприємстві втрат варто впроваджувати конкретні механізми, які будуть спрямовані лише на збереження та збільшення прибутку та ефективність виробництва.

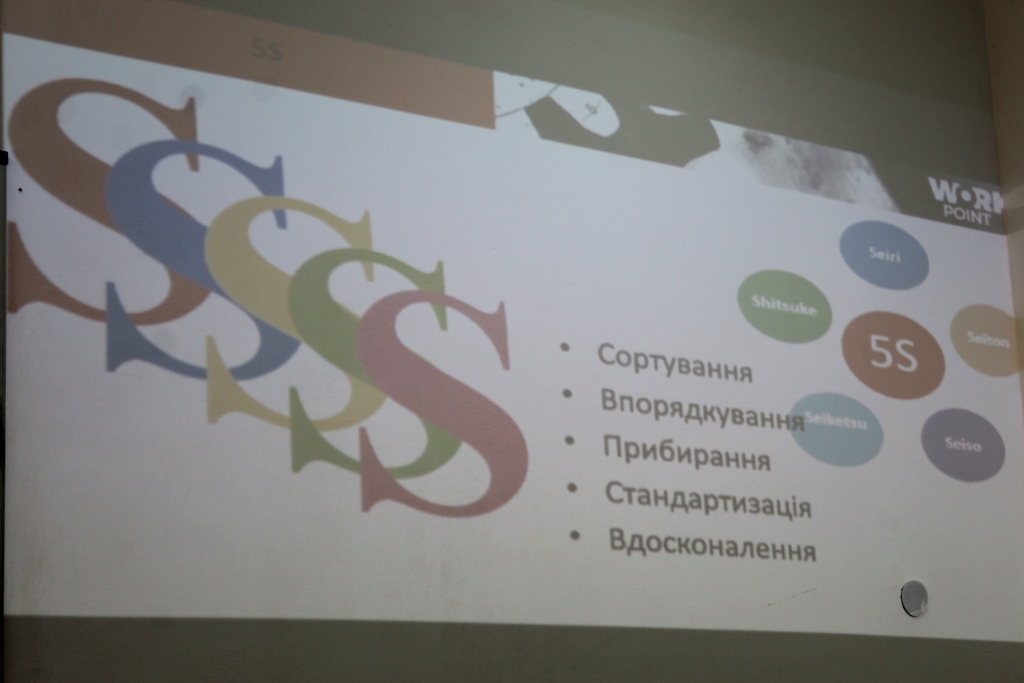

До таких заходів можна віднести один із, принаймні, 8 існуючих інструментів ощадливого виробництва – систему 5S (Seiri, Seiton, Shine, Seiketsu, Shitsuke), що у перекладі із японської означає: сортуйте, дотримуйтесь порядку, тримайте в чистоті, стандартизуйте, вдосконалюйте. Дію такого алгоритму, зазначає Трасковський, можна спробувати перевірити у побуті. Відтак, якщо речі у шухляді робочого столу розкидані, у ній знаходяться кілька ручок, чимало папірців, візитівок, блокнотів та іншої канцелярії, ми не зможемо ефективно працювати, а витрачатимемо час на пошуки потрібної нам речі: чистого паперу, пишучої ручки, потрібної візитівки тощо. Правильно відсортувавши усі речі та розклавши у порядку, ми зможемо досягнути ефективності їх використання та значно зменшити час роботи. Така ж система повинна застосовуватися й на великих виробництвах. Коли усі знаряддя праці будуть «під рукою», розкладені у правильному порядку, за ними не потрібно буде щоразу нахилятися, водночас робоче місце не міститиме зайвих інструментів (двох однакових молотків чи не потрібних під час певного процесу гайок), виробничий процес пришвидшиться, а самому працівнику вистачатиме сил працювати краще та довше. Те саме стосується й зайвого транспортування до прикладу на конвеєрному виробництві, коли до наступного етапу обробки, деталі везуть на інші поверхи заводу, при цьому вони можуть пошкодитися, що призведе до зайвих витрат та й часу на не доцільне транспортування йде більше. Значно ефективніше було б транспортувати ті ж деталі на меншу відстань і облаштувати процес наступного етапу обробки у тому ж, або сусідньому приміщенні. Це дозволить зекономити час й значно збільшити виробничі потужності.

За словами Тараса Трасковського ощадливість нині намагаються використовувати у багатьох галузях. Зокрема, її принципи можна прогледіти у поштовому сервісі, на прикладі «Нової Пошти» на відміну від «Укрпошти», у логістиці, офісах, у побуті, на прикладі енергоощадливості в будинках, на виробничих потужностях, зокрема на підприємстві у Луцьку «Модерн Експо» тощо.

Ілона Карпюк, інформаційний відділ Луцького НТУ